複製の手順1

準備

自力で同じものを何個も作れると何かと便利です。 まして、鉄道トーイのように、自分の改造した車両を何両も繋げて編成を組むものの場合、複製の技術が威力を発揮します。

また、クーラーや、前面のお面など、パーツを量産するという意味でも、複製が出来ると、便利です。

なんとなく、大変そうに聞こえて、取り掛かりにくい作業ではありますが、

技術的にはさほど、難しいことはありません。 ただ、レジン液の匂いが臭いのと、準備・後片付けが面倒臭いという、2つの臭いと戦わなければなりません。

複製をとる方法はいくつかありますが、ここでは、鉄道トーイとして基本的な箱物の場合を中心に説明したいと思います。

ご注意

複製作業では、人体に有害な材料を使用します。取り扱いには充分注意してください。作業は屋外などの換気のいい場所で行い、材料はお子様の手の届かないところに保管してください。

また、作業自体は、ある程度時間のかかるものですし、始めてしまうと中断できない作業もありますので、時間的にも、気持ち的にも余裕のあるときにするのがいいでしょう。馴れないうちは半日くらいはかかるかもしれません。また準備や片付けも手間がかかります。

原型について

型をとるだけであれば型の材料は、粘土やバルサ材でも構いません。ただ、それらの柔らかい材料だと1度型をとったら壊れてしまいます。

何度も型を取ったり、原型を保存したい場合は、プラ板などで丈夫なものを作ったほうがいいでしょう。

また、プラスチック等でもシリコン型から原型を取り外すときには、かなりの力が加わるため、部分的には壊れる可能性があります。

かけがえのないような、大切なものは原型にしないほうが無難でしょう。

原型製作上での注意

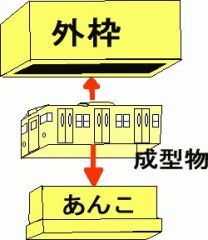

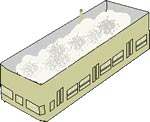

箱型の原型を作って型取りする場合は、ゴム型を「外枠」と「あんこ」の部分に分割します。

外枠は、外方向に引っ張って簡単に、成型物を取り出せますが、あんこは、成型物の中から引き抜くようになります。

そのため、原型の内側には、あんこを引き抜くのに障害になるものを作らないよう気をつける必要があります。

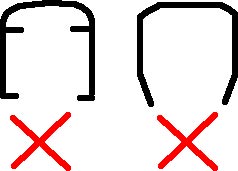

断面が、下のような原型の場合の場合は、あんこを抜き出すのが非常に困難になってしまいます。

ここに紹介する手順で複製をとった場合、複製物の屋根が原型よりも薄くなる傾向があります。あらかじめ、原型は屋根を厚めに作っておくほうがいいでしょう。

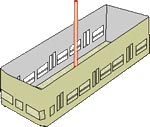

レジンは縦方向に流す仕組みになっていますので、横方向のモールドは再現性が落ちます。下の例のような窓の横桟はモールド欠けする恐れがあります。

複製の手順2

複製の準備

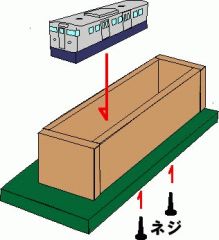

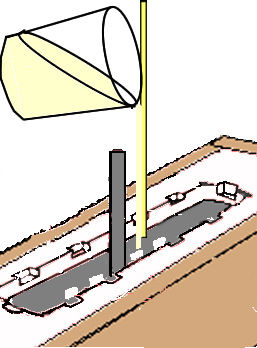

原型の屋根裏側にレジン液を流し込む穴になる直径6ミリくらいの棒を用意し取り付ける位置をマーキングしておきます。この段階ではまだ取り付けません。

非動力車の場合、この棒は、成型後、ボディと台車を固定する支柱としても利用できますので、その場合は、台車側のネジ穴位置に合うように取り付け位置を調節します。

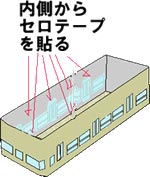

窓などの、抜けている部分を内側からセロテープでふさぎます。動力車カバーの場合はスイッチの穴も忘れずにふさぎます。

隙間の無いように、きっちりとふさがないと、シリコーンが内側に流れ込む原因になりますので、注意してください。

内側に紙やボロきれなどの、やわらかい物を1センチくらいの深さを残したところまで、しっかり詰め込みます。

さらに、よくこねた、油粘土を詰め込み、2センチ厚くらいの高さまで、はみ出させます。下図の青い部分が油粘土です。油粘土とボディの隙間は、先の細い粘土ベラでなぞり、きっちりとふさいでおきます。また、底面は、ボディが傾かないように、まっすぐに均します。このときにボディ表面に油粘土が付着しないよう、注意してください。

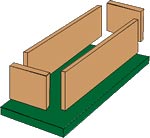

型を入れる、枠を作ります。

型取りの後、バラす必要があるので、木板をネジでとめる等、繰り返し使えるものを作っておくのが便利でしょう。厚手のプラ板でもできます。

底板は、簡単に取り外せるようにしておきます。

中に入る原型との上、左右、前後の隙間は少なくても、各1センチ5ミリ以上は開いていた方がいいでしょう。

枠の継ぎ目の隙間はシリコンが漏れないように、油粘土を詰めておきます。

※型取り用のブロックなども市販されています。

原型を型枠の中にセットします。左右に充分な間隔が開いているか確認してください。

セットした原型が動かないように、裏側から木ネジ等を打ち込んで固定します。

複製の手順3

複製で使う材料

素材

左:レジンキャスト

複製物の材料です。A液とB液からなり、等重量で混合し、使用する。湿気を吸うと成型物のクオリティが落ちるので、開封後はできるだけ早く使い切ったほうがいい。この写真のものは内容量が1キロのタイプ。

右:シリコーン

ゴム型の原料。主剤と硬化剤を決められた重量比で混合する。この写真のものは、信越シリコーンのKE14。硬化も比較的早く、使いやすい。

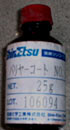

バリヤーコート

型を分割してとる場合に、シリコーン同士がくっ付かないように分割面に塗ります。有害物質の「トルエン」を含有しますので、取り扱いには充分注意してください。

※リンレイ床用ワックスで代用ができます。

離型材

キャストを流し込む前に、型に吹き付ける。成型物を取り出しやすくしたり、シリコーンのゴム型を長持ちさせる働きがある。

てんびん

シリコンや、レジンキャストは重量比で混合します。g単位での計量なので、0.5gから量れるてんびんは重宝します。

また、等重量比で混合するレジンの計量にも大変便利です。

これは、小学校の教材用のてんびんで、夏休みになると、東急ハンズで売っています。ヒシエス誠文社「上皿てんびん」 560円くらい。

カップ

プリンのカップでも使えますが、このように注ぎ口の付いたタイプが使いやすいです。

攪拌棒

割り箸でも代用可です。

油粘土・粘土へら

100円ショップなどで手に入ります。

複製の手順4

シリコン注入1回目

150g〜200gのシリコーンをカップに入れる。決められた重量比の硬化剤を計量し、攪拌する。攪拌が足りないと硬化不良に繋がるので、カップの周囲の部分など、特に丹念に攪拌する。

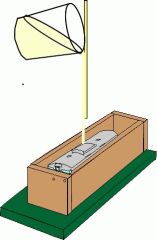

攪拌棒を伝わせ、細い糸状にシリコーンを少しずつ垂らしていく。一度に沢山注入すると気泡のできる原因になるのでゆっくり行う。窓周りや、細かいモールドの部分は、細い棒などで表面に塗りつけるようにしていく。

この分量で枠の半分くらいまで、シリコーンで埋ると思います。この時点で枠を少し静かに傾けたしりて、シリコーンを細部まで行き渡らせる。気泡がある場合は、爪楊枝などて突いて空気を抜く。

残りの必要な分量を見当をつけ、(100g〜200g)、さらに硬化剤と攪拌したシリコンを注入する。屋根の一番高いところからさらに、1cm以上の高さのところまで注入する。ここまでの段階までは再生シリコンチップ(※注意1)は使わないほうが無難である。

枠からシリコーンがもれていないか確認し、(もし漏れている場合は、隙間に粘土をつめる)気泡を取り除く。約6時間〜24時間(シリコーンの種類や季節によってかなり異なる)で硬化するので、それまでの間、平らな場所で放置する。表面を指で押して、指紋の後が残らなかったら硬化している。

注意1.再生シリコンチップス…壊れた使用済みのシリコーン型を約5ミリ立方のサイコロ状に細かく切り刻んだもの。シリコーン節約のため、シリコーン注入時に混ぜて使う。

硬化が確認できたら、型枠をひっくり返し、底面の枠を外す。原型の内部に詰めた紙や粘土を慎重に取り除く。粘土は残っているとモールドの変形に繋がるので丹念に取り除く。人間の心情として、この段階で少しシリコーンを原型から剥がして、うまく型取りできているか見てみたくなるが、今は絶対に型からはずしてはいけない。シリコーンと型の間に隙間ができてしまい2回目の注入で余分に流れ込んでしまうからである。

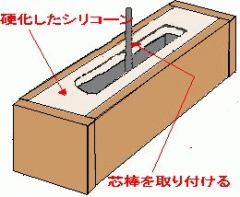

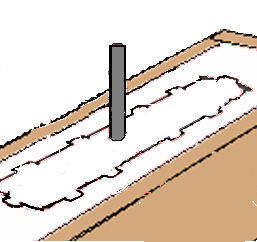

作っておいた、芯棒を瞬間接着剤などで垂直に取り付ける。

原型の小さな窓部分等に貼り付けたセロテープは貼ったままにしておいたほうが無難である。セロテープを剥がすと、バリが少なくなるが、型を分離するときに、周りのシリコーンが一部欠けてしまうリスクがある。

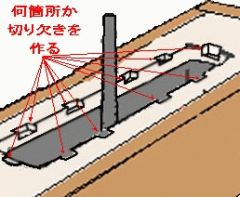

あんこ部分のシリコーンとの引っかかりを作るため、シリコン型に何箇所かカッターナイフで切り欠きを作る。

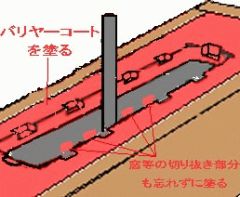

シリコーンが露出している部分に、バリヤーコートを筆で塗る。バリヤーコートは有害なトルエンを含有するので、取り扱いには注意すること。シリコーン同士が合わさる部分は塗り残しがないように注意する。とくに、窓部分や、動力スイッチの穴など、塗り忘れないように気をつける。原型自体には塗布する必要は無いが、原型とシリコーンの境目あたりはよく塗っておく。

こんどは、内側にシリコーンを注入します。

シリコーンの主剤と硬化剤を混合し、2回目の注入です。

ボディ内側の「あんこ」の部分なので、こんどはどんどん、再生シリコンチップを使用してかまいません。

外側の型と同じ高さまでシリコーンを注入したら、

そのまま水平な場所で硬化を待ちます。

シリコーンの硬化後、バリヤーコートを塗った箇所でシリコーンを慎重に分割し、原型を取り出します。

かなり力がいる場合がありますが、窓周りなど、シリコーンが欠けないように注意します。

原型から「あんこ」になる内側のシリコーンも抜きとり、これで外側と内側のシリコーン型が出来ました。

ここで、型を微調整します。

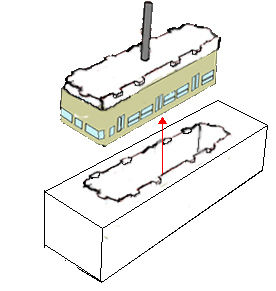

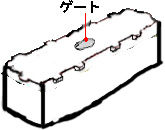

まずは、レジンの注入口(ゲート)となる穴の入り口を、じょうご状に広げ注入しやすくします。

次に、外側のシリコーン枠に空気抜き用の溝を何か所かカッターナイフで彫り込みます。

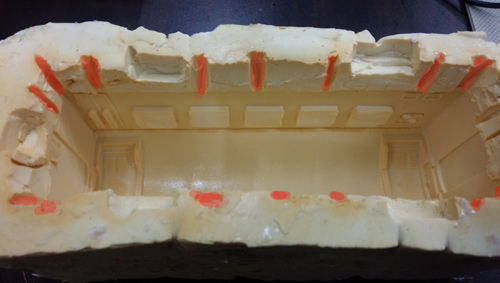

次の写真のピンクの部分が掘った溝です。

四隅と、間は均等に入れ、モールドが複雑な部分にはさらに追加するようにします。

レジン注型を行いながら、気泡ができる場合は、さらに追加して溝を掘るようにして気泡を抜けやすくします。

さて、これで型は完成です。

次はいよいよ、レジンの注型です。

さて、今回はいよいよ、作成したシリコーン型に、レジンを注入して複製を作ってみましょう。

型を作る作業に比べれば、とても短時間でできますし、難しくはありません。

※有害物質を含むため、作業には防毒マスクなどの着用をお勧めします。

まずは、シリコーンの型の内側にシリコンスプレー(離形剤)を吹き付けます。

吹かなくてもできますが、吹き付けたほうが型が長持ちします。

塗装が可能なペインタブルタイプを使います。

シリコーン型は、輪ゴムなどで適度な強度で締め付けます。

締め付け具合は、なかなか難しいですが、型の状態にもよります。

写真の型は12年落ち(笑)なので、変形もしていますので両脇を補強して押さえてます。

※この写真は注型した後の状態です

レジンをA液とB液を紙コップに入れて、天秤で同じ重量分入れます。

A液をB液へ混合し、素早くかき混ぜます。

気温にもよりますが、夏場は特に早く硬化が始まります(1分くらい)ので時間との勝負です。

シリコーン型のゲートより静かに注入します。

レジンは硬化すると収縮するので、型から溢れる程度まで入れます。

注入したら、型を少し傾けたり、優しくたたいたり、押したりして、中の気泡を抜きます。

あくまでも優しくです(笑)

硬化が始まると熱くなるので注意してください。

20〜30分後、(冬場はもう少し)完全に硬化し、冷却されたら中身を取り出します。

外枠の型は全体を外側へゆっくり開くようにして中身を取り出します。

あんこの部分は、ゲート入口の広げた部分をニッパで切り落としたあと、引き抜きます。

ある程度力が要ります。

出来た複製物をチェックして、必要に応じて、気泡を逃がす溝を加えたり、屋根が薄いようでしたら、あんこの上を削ります。

以上で、複製講座は一応の完了です。

シリコーン型には寿命があり、20〜30個ぐらい抜くと、欠けたり、くっついたりして型が壊れます。壊れたシリコーンは修復は不可能ですので、新たに型を作る必要があります。