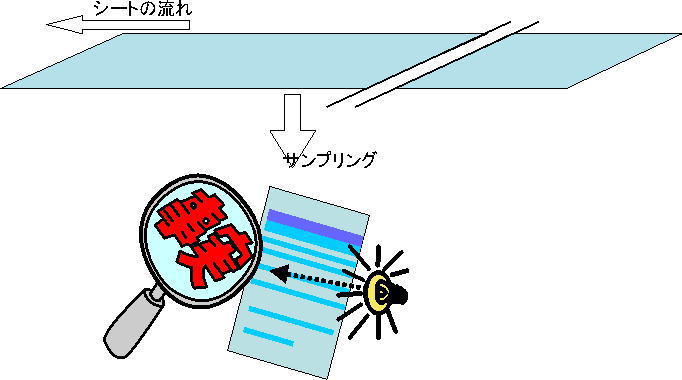

| 観察で、工夫した例を紹介します。 次のイラストは、あるシートの厚みが問題の認識です。しかしこの厚み測定は、製品特性上、市場にある各種厚み測定器では、常に難しい。(レザー、ベータ線などありますが、それでも数値化の測定は困難であった。) ただし精度は、ミクロン単位等より100ミクロン程度の管理でOKである。 厚みの数値を、この製品を通過した光の明るさを、代用特性として、人の観察を評価点に数値変換して改善した方法である。 |

|

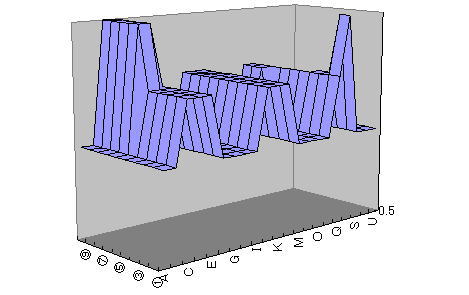

| シ−トを通った光の明るさを次のグラフのように サンプルをXY方向に分解して、観察イメージを作る。 そして、この変化の違いを見つけて原因系の何が違うと、 このXYの分解明るさが違うのか?  こういう形で原理原則まで到達する。 |

| 重要なことは、”悪さ”に対し、どこで、何を、何で、どの方法で観て違いを見つけるか? そこで代用特性も含めて一番いい方法で観察すべきです。 しかし、「どの時点」で、観察ではこの時間的なファクターが入ると難しくなります。たとえば、スタート直後、定常運転、休憩直後、朝のたちがり時間とか。。。。ここは要注意です。 まずは、ここは頭に入れた程度で、行動してください。時間は最初から入れるファクターではありません。 なぜなぜ分析の終点は原理原則まで!! |